当研究室について

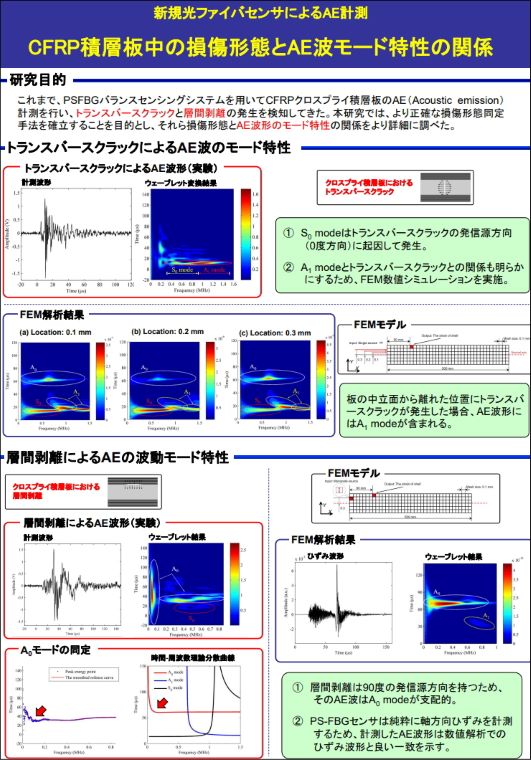

航空機や自動車などの様々な輸送機器の軽量化を図るため、先進複合材料構造の実用化が進んでいます。しかしその破壊プロセスは極めて複雑であり、外観から損傷状態を判断することは困難です。そこで複合材料構造の安全性と信頼性を確保するため、複合材に適した非破壊検査技術やヘルスモニタリング技術の確立が望まれています。

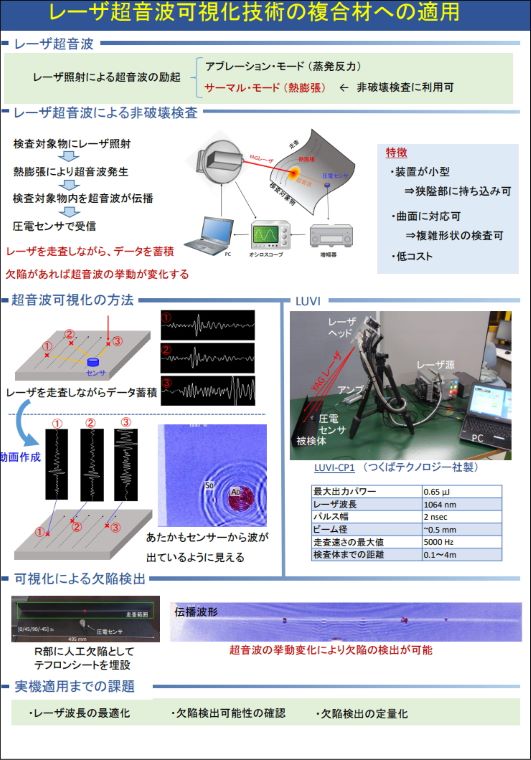

当研究室では、現在、複数の企業と共同でこれらの課題に取り組んでおり、特に、超音波工学と光学を融合させることにより、複合材に適した新規非破壊評価診断法の確立を試みています。

研究紹介

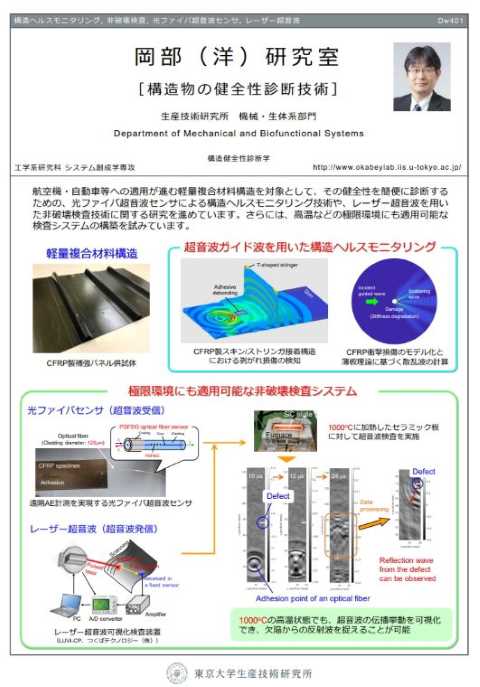

ガイド波のモード変換に基づく剥離検知

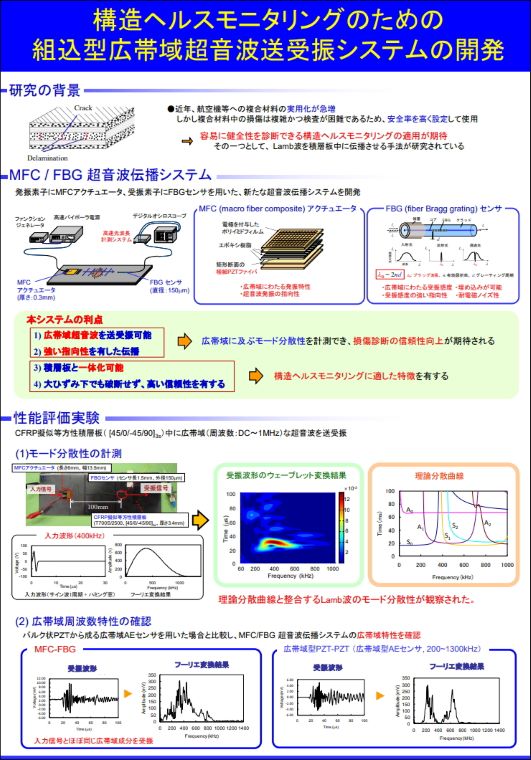

超音波ガイド波は、構造材料内を長距離にわたり伝播できるため、構造ヘルスモニタリングに有望です。超音波ガイド波には、複数の伝播モードがあり、それらの速度は構造物の板厚や超音波の周波数に応じて変化します。本研究室では、複合材料構造内の剥離部において、ガイド波のモード変換が生じて伝播速度が変化することに注目し、剥離が検知可能なことを示しました。また、スキン・ストリンガー周期構造内を伝播するモードを明らかにする研究も行っています。

ラム波の到達時間遅れによる衝撃損傷の検知

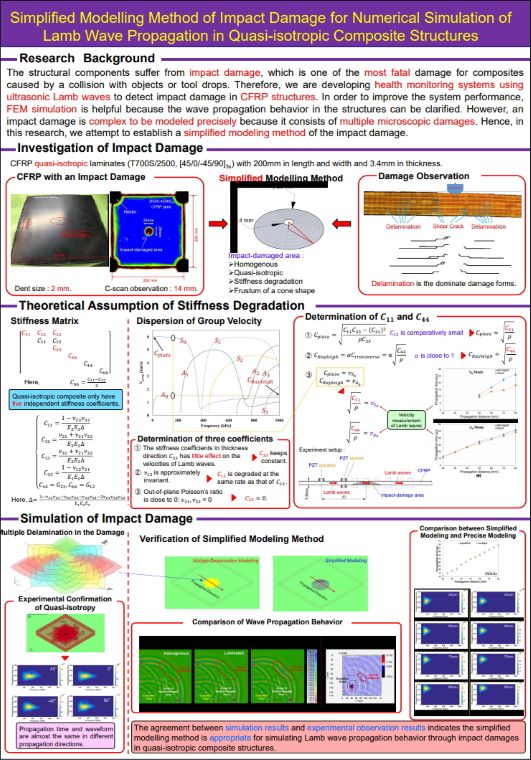

炭素繊維強化プラスチック積層板に衝撃荷重が加わると内部に損傷が発生します。それを外観から見つけることは困難ですが、ラム波(平板を伝播する超音波)を用いることで簡便に検出することができます。検出原理は、ラム波が損傷領域を伝播する際に速度が低下するという現象に基づいています。本研究室で行った数値シミュレーションでは、衝撃損傷部を剛性が低下した領域としてモデル化し、実験結果を再現しています。また、周波数帯域の広い超音波(チャープ波)を入力して、ラム波が損傷部を通ってセンサに到達するまでの時間を効率良く計測する手法を確立し、損傷の大きさとラム波の到達時間遅れの定量的関係を明らかにしています。

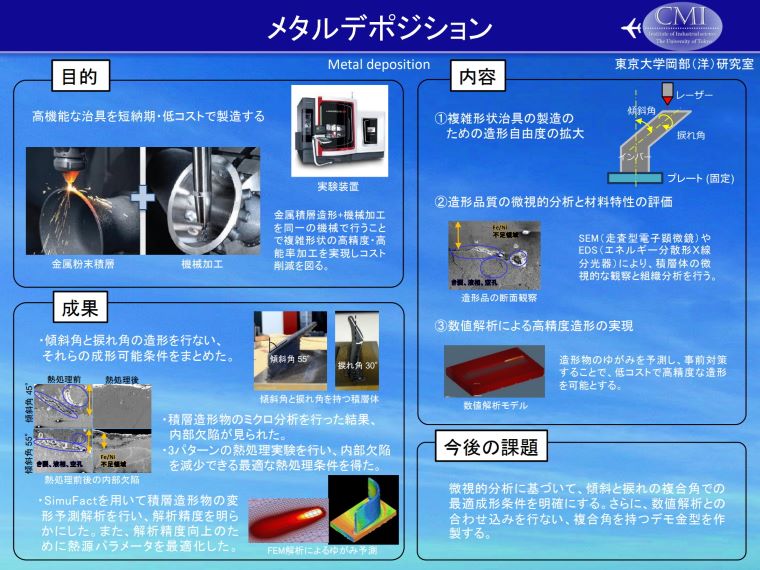

メタルデポジッション

当研究室は、先進ものづくりシステム連携研究センター(CMI)に所属して活動しておりました。(2013年4月プロジェクト発足から2023年3月終了まで)

3Dプリンターによる金属積層造形の研究を行っています。大型かつ複雑な形状の航空機CFRP部材を成型するための治具をニアネットシェイプで作製することで、工期短縮とコスト削減を図ります。